- Domov

- Produkty

- Aplikácie

- Kondenzátory pre domáce spotrebiče

- Kondenzátory pre napájanie

- Kondenzátory pre LED osvetlenie

- Kondenzátory pre mobilné a DSL zariadenia

- Kondenzátory pre automobily a vozidlá

- Kondenzátory pre fotovoltaické invertory

- Kondenzátory pre veterné elektrárne

- Kondenzátory pre systémy obnoviteľnej energie

- Kondenzátory pre indukčný ohrev

- Kondenzátory pre lekárske zariadenia

- Kondenzátory pre priemyselné riadenie

- Kondenzátory pre Power Electric

- Kondenzátory pre železničnú dopravu

- Kondenzátory pre Smart Grid

- Kondenzátory pre univerzitu a výskumný ústav (fyzika vysokých energií)

- O nás

- Správy

- Kontaktujte nás

-

- Kondenzátory pre domáce spotrebiče

- Kondenzátory pre napájanie

- Kondenzátory pre LED osvetlenie

- Kondenzátory pre mobilné a DSL zariadenia

- Kondenzátory pre automobily a vozidlá

- Kondenzátory pre fotovoltaické invertory

- Kondenzátory pre veterné elektrárne

- Kondenzátory pre systémy obnoviteľnej energie

- Kondenzátory pre indukčný ohrev

- Kondenzátory pre lekárske zariadenia

- Kondenzátory pre priemyselné riadenie

- Kondenzátory pre Power Electric

- Kondenzátory pre železničnú dopravu

- Kondenzátory pre Smart Grid

- Kondenzátory pre univerzitu a výskumný ústav (fyzika vysokých energií)

Hlavné Menu

- Domov

- Produkty

- Aplikácie

- Kondenzátory pre domáce spotrebiče

- Kondenzátory pre napájanie

- Kondenzátory pre LED osvetlenie

- Kondenzátory pre mobilné a DSL zariadenia

- Kondenzátory pre automobily a vozidlá

- Kondenzátory pre fotovoltaické invertory

- Kondenzátory pre veterné elektrárne

- Kondenzátory pre systémy obnoviteľnej energie

- Kondenzátory pre indukčný ohrev

- Kondenzátory pre lekárske zariadenia

- Kondenzátory pre priemyselné riadenie

- Kondenzátory pre Power Electric

- Kondenzátory pre železničnú dopravu

- Kondenzátory pre Smart Grid

- Kondenzátory pre univerzitu a výskumný ústav (fyzika vysokých energií)

- O nás

- Správy

- Kontaktujte nás

Vyhľadávanie Produktov

Jazyk

Hlavné Menu

Výskum procesu vinutia a technológie následného spracovania CBB11 induktívna kovová fóliová polypropylénový filmový kondenzátor

Výskum procesu vinutia a technológie následného spracovania CBB11 induktívna kovová fóliová polypropylénový filmový kondenzátor

1. Proces presného vinutia kovového filmu a izolačnej dielektrickej vrstvy

Proces vinutia je kľúčovým krokom vo výrobnom procese CBB11 indukčný metalizovaný fóliový polypropylénový filmový kondenzátor a jej kvalita priamo ovplyvňuje elektrický výkon a mechanickú stabilitu kondenzátora. Tento proces vyžaduje, aby sa metalizovaný film a izolačná dielektrická vrstva striedavo navinula podľa špecifickej štruktúry, aby sa vytvorilo tesné a rovnomerné valcové jadro. Tento proces si vyžaduje extrémne vysokú presnosť výrobného zariadenia a je potrebné zabezpečiť, aby napätie filmu počas procesu vinutia zostalo konštantné a mierne. Excessive tension can easily cause deformation of the film or damage to the metal layer, while too little tension will cause the winding structure to be loose, affecting the mechanical strength and electrical performance of the capacitor.

Počas procesu vinutia je tiež rozhodujúce riadenie zarovnania filmu. Každá vrstva filmu musí udržiavať presné zarovnanie okrajov a akákoľvek mierna odchýlka môže spôsobiť nerovnomerné rozdelenie elektrického poľa vo vnútri kondenzátora, čím ovplyvňuje jeho odolanie napätia a životnosti. Moderné pokročilé výrobné vybavenie je zvyčajne vybavené vysoko presným fotoelektrickým zarovnaním systému, ktorý dokáže monitorovať a upravovať polohu filmu v reálnom čase, aby sa zabezpečila presnosť procesu vinutia. Zároveň musí byť starostlivo kontrolovaná aj rýchlosť vinutia. Príliš rýchla rýchlosť môže spôsobiť akumuláciu stresu filmu, zatiaľ čo príliš pomalá rýchlosť ovplyvní účinnosť výroby.

Nemali by sa ignorovať čistota a teplota a vlhkosť v kľukatých prostrediach. Čisté prostredie môže zabrániť tomu, aby sa cudzie častice valcovali do filmových vrstiev, zatiaľ čo vhodná teplota a vlhkosť pomáhajú udržiavať rozmerovú stabilitu filmu. Iba prostredníctvom týchto presných ovládacích prvkov je možné zaistiť jadro rany, aby malo jednotnú a hustú štruktúru, ktorá položila dobrý základ pre ďalšie procesy.

2. Proces formovania naliehavosti horúceho a jeho vplyvu na základnú štruktúru

Valcové jadro rany musí byť tvarované stlačením horúceho, čo je rozhodujúce pre stabilizáciu štruktúry kondenzátora. Proces naliehavého na horúce sa zvyčajne vykonáva v špeciálnom zariadení a ideálny spiatočný stav medzi vrstvami jadrového filmu sa dosahuje presne kontrolovanou teplotou a tlakom. Výber teploty musí brať do úvahy charakteristiky polypropylénového materiálu, ktorý musí zabezpečiť dostatočné zmäkčenie, aby sa dosiahlo úzke spojenie medzi vrstvami, a vyhnúť sa nadmernej teplote, ktorá spôsobuje degradáciu materiálu alebo zmeny vo výkone kovovej vrstvy.

Nastavenie parametrov tlaku si tiež vyžaduje opatrnosť. Mierny tlak môže eliminovať malé medzery vytvorené počas procesu vinutia a zvýšiť kontakt medzi vrstvami, ale nadmerný tlak môže spôsobiť deformáciu filmu alebo poškodiť kontinuitu kovovej vrstvy. Čas stlačenia horúceho je tiež premenná klávesu. Je potrebné zabezpečiť, aby bolo dosť času na rovnomerné prevody tepla do vnútornej strany jadra, ale nemalo by byť príliš dlho na to, aby sa zabránilo ovplyvneniu účinnosti výroby.

Optimalizovaný proces naliehavého na horúce môže urobiť z jadrovej formy stabilnú trojrozmernú sieťovú štruktúru, čo výrazne zlepší mechanickú pevnosť a rozmerovú stabilitu kondenzátora. Dobré ošetrenie na lisovanie za horúca môže tiež zlepšiť tepelný kontakt medzi vrstvami filmov, ktorý počas prevádzky vedie k rozptylu kondenzátora. Okrem toho môže tento proces tiež eliminovať vnútorné napätie vytvorené počas procesu vinutia a znížiť zmeny výkonu spôsobené uvoľňovaním stresu počas používania kondenzátora.

3. Proces tvorby elektród koncovej tváre a technické body

Jadro po stlačení horúčavy musí tvoriť spoľahlivé pripojenie elektród na obidvoch koncových tvári, ktoré sa zvyčajne dosahuje kovovým postrekovaním. Proces tvorby elektród zohráva rozhodujúcu úlohu pri zabezpečovaní nízkeho kontaktného odporu a dobrého výkonu vedenia kondenzátora kondenzátora. Pred postrekovaním musí byť koncová strana jadra správne ošetrená povrchom, aby sa zabezpečilo, že kovová vrstva bude možné pevne pripevniť. Zahŕňa to čistenie koncovej tváre, aby sa odstránili možné kontaminanty a oxidové vrstvy, a niekedy sa na zvýšenie povrchovej plochy vyžaduje mierny proces drsnosti.

Kovové striekanie sa zvyčajne vykonáva pomocou technológie tepelného postrekovania, kde sa častice roztaveného kovu striekajú pri vysokej rýchlosti na koncovú stranu jadra. Výber materiálu rozprašovania musí zvážiť jeho vodivosť, spájanie a kompatibilitu s kovovou vrstvou tenkého filmu. Počas procesu rozprašovania je potrebné kontrolovať hrúbku kovovej vrstvy. Príliš tenký môže zvýšiť odpor kontaktu, zatiaľ čo príliš hrubý môže spôsobiť mechanické napätie alebo pridať zbytočný objem.

Proces postrekovania musí tiež zabezpečiť, aby kovová vrstva rovnomerne pokryla celú koncovú tvár, vyhýba sa nekrytým oblastiam alebo nerovnomernej hrúbke. Moderné výrobné linky často používajú technológiu rotačnej postrekovania na otáčanie jadra konštantnou rýchlosťou počas procesu postrekovania, aby sa získal rovnomerný kovový povlak. Po postrekovaní sa zvyčajne vyžaduje vhodná po liečbe, ako je napríklad žíhanie s nízkou teplotou, na zvýšenie súdržnosti a priľnavosti kovovej vrstvy.

Vysoko kvalitné elektródy koncových tvárí by mali mať nízku odolnosť, vysokú mechanickú pevnosť a dobrú stabilitu životného prostredia, aby sa udržali spoľahlivé elektrické pripojenia počas celej životnosti kondenzátora. Kvalita tohto procesu priamo ovplyvňuje ekvivalentný odporový odpor (ESR) a frekvenčné charakteristiky kondenzátora a je jedným z kľúčových spojení na zabezpečenie vysokej výkonnosti kondenzátora.

Iv. Energizácia procesu liečby a jeho zlepšenie výkonu kondenzátora

Energizácia ošetrenia je špeciálny proces vo výrobnom procese indukčnej kondenzátorov polypropylénového filmu kovovej fólie. Aplikáciou elektrického poľa vyššie ako menovité pracovné napätie na kondenzátor za kontrolovaných podmienok je dielektrický výkon optimalizovaný a stabilizovaný. Tento proces môže účinne eliminovať mikroskopické defekty, ktoré môžu existovať v polypropylénovom filme, a významne zlepšiť spoľahlivosť a dlhodobú stabilitu kondenzátora.

Počas procesu energizácie musí aplikácia napätia riadiť starostlivo navrhnutým postupom zvýšenia, zvyčajne s použitím pomalého metódy zvyšovania kroku, ktorá umožňuje kondenzátorovi postupne prispôsobiť sa vysokej sile elektrického poľa. Veľmi dôležitá je aj regulácia teploty v prostredí spracovania. Primeraná teplota môže podporovať nastavenie molekulárnej štruktúry dielektrického materiálu, ale príliš vysoká teplota môže spôsobiť zmeny vlastností materiálu. Čas energizácie musí byť dostatočne dlhý na zabezpečenie účinku liečby, ale nemalo by byť príliš dlho na to, aby sa zabránilo ovplyvňovaniu účinnosti výroby.

Vedecky navrhnutý energizujúci ošetrenie môže priniesť veľa zlepšení výkonu: môže „opraviť“ slabé body v dielektrike a v týchto oblastiach vytvárať stabilnú izolačnú štruktúru indukciou miestneho prepustenia za kontrolovaných podmienok; Tento proces môže vyvážiť distribúciu elektrického poľa vo dielektrike a znížiť jav koncentrácie lokálneho poľa; Energizujúce ošetrenie môže tiež stabilizovať hodnotu kapacity kondenzátora a znížiť posun parametrov počas následného použitia.

Je potrebné poznamenať, že účinok energizujúcej liečby pretrváva, čo môže výrazne rozšíriť životnosť kondenzátora a zlepšiť jeho spoľahlivosť v tvrdých prostrediach. Aj keď tento proces zvyšuje výrobné náklady a čas, je to nevyhnutný kľúčový krok pre výrobu vysokokvalitných kondenzátorov.

V. Metódy kontroly kvality pre proces vinutia a následné spracovanie

Aby sa zabezpečilo, že procesy vinutia a procesu následného spracovania indukčných kondenzátorov polypropylénového filmu kovovej fólie dosiahnú očakávané výsledky, musí sa stanoviť prísny systém kontroly kvality. Tento systém by mal obsahovať viac odkazov, ako je detekcia online, monitorovanie procesov a testovanie hotových výrobkov, aby sa vytvorila komplexná sieť zabezpečenia kvality.

V procese vinutia je základnou požiadavkou monitorovanie napätia a zarovnania filmu v reálnom čase. Pokročilé vybavenie je zvyčajne vybavené vysokovýkonnými senzormi a systémami spätnej väzby, ktoré môžu upravovať parametre procesu v reálnom čase. Je tiež potrebné pravidelne vzorkovať a skontrolovať prierezovú štruktúru vinutia jadra, aby sa vizuálne vyhodnotila kvalita vinutia. Proces naliehavého na horúce si vyžaduje monitorovanie parametrov kľúčov, ako je teplota, tlak a čas, aby sa zabezpečila konzistentnosť podmienok spracovania pre každú šaržu produktov.

Pre proces tvorby elektród koncovej tváre sa bežne používajú metódy kontroly kvality. Kvalita postrekovania sa dá vyhodnotiť odberom vzoriek a meraním vodivosti elektród a pozorovaním rovnomernosti povlaku. Proces posilnenia si vyžaduje zaznamenanie parametrov spracovania každej šarže produktov a overovanie efektu spracovania pomocou odolného na napätie.

Konečné overenie kvality by malo obsahovať testy kľúčových parametrov, ako je kapacita kondenzátora, uhol straty, izolačný odpor a odolácnosť pevnosti napätia. V prípade aplikácií s vysokou požiadavkami na spoľahlivosť sú na komplexné vyhodnotenie výkonnosti produktu potrebné environmentálne testy a zrýchlené životné testy. Zriadením kompletného systému sledovateľnosti kvality môžu byť údaje o výkonnosti každého kondenzátora spojené s parametrami výrobného procesu a poskytujú podporu údajov pre optimalizáciu procesu.

ODPORÚČANÉ PRODUKTY

-

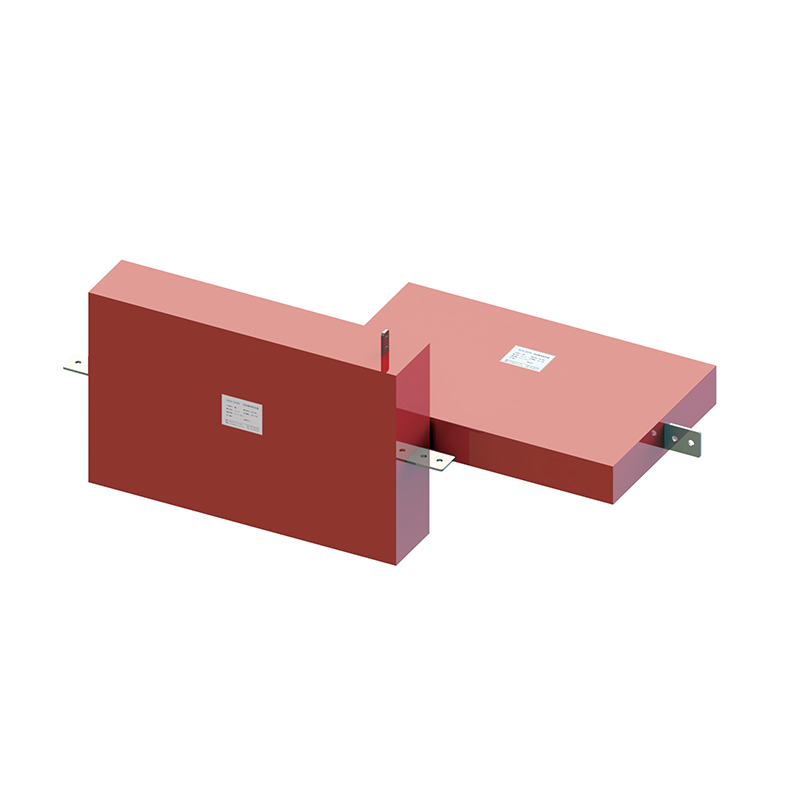

Vysokonapäťový pulzný kondenzátor WPH seires

Vlastnosti: Izolované puzdro, suchý typ ... Zobraziť viac

-

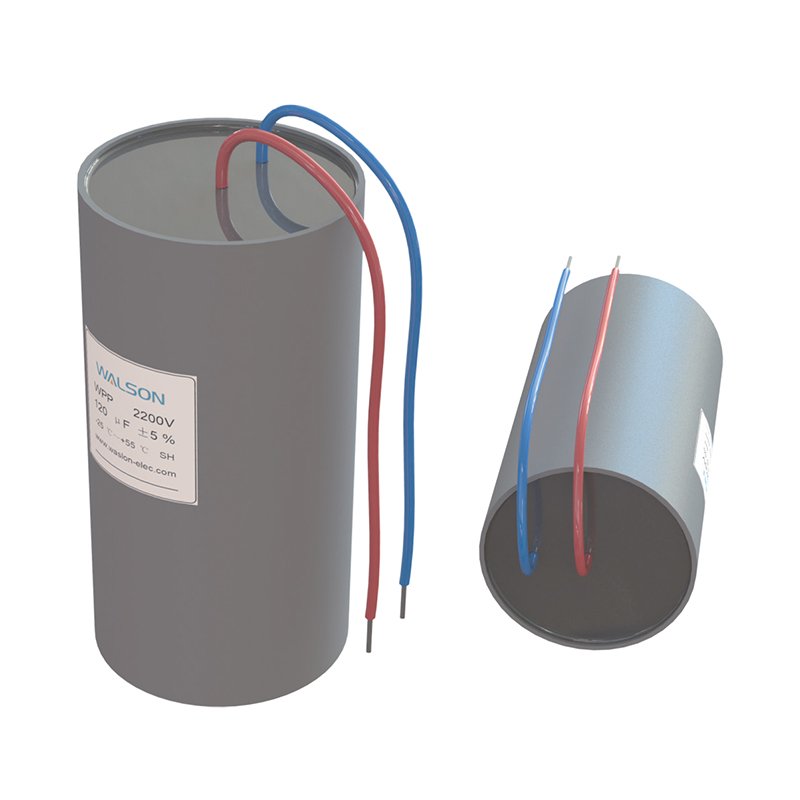

Impulzný kondenzátor s metalizovanou polypropylénovou fóliou série WPP

Vlastnosti: Suché zapuzdrené s valcovým plasto... Zobraziť viac

-

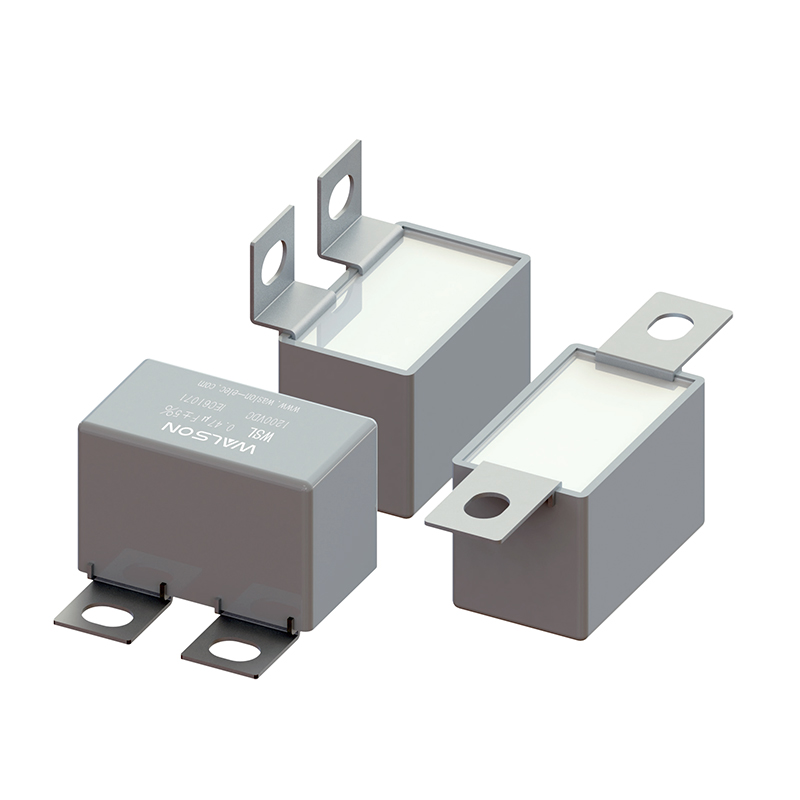

Snubber kondenzátor série WSL pre IGBT (Lug Terminals)

Vlastnosti: PP fólia odolná voči vysokej teplo... Zobraziť viac

-

Utesnený jedno/trojfázový AC filtračný kondenzátor série WAS

Vlastnosti: Metalizovaná polypropylénová fólia... Zobraziť viac

- Adresa : č. 22, Xingye Road, Changjing Town, Jiangyin, Wuxi City, Jiangsu Province

- PSČ: 214104

- Telefón : +86 - 138 1203 1188

- Tel : +86 – 0510 – 88719928 – 805

- Fax: +86 - 0510 - 88719928

- Email : [email protected] / [email protected]

- Domov

- Produkty

- Aplikácie

- Kondenzátory pre domáce spotrebiče

- Kondenzátory pre napájanie

- Kondenzátory pre LED osvetlenie

- Kondenzátory pre mobilné a DSL zariadenia

- Kondenzátory pre automobily a vozidlá

- Kondenzátory pre fotovoltaické invertory

- Kondenzátory pre veterné elektrárne

- Kondenzátory pre systémy obnoviteľnej energie

- Kondenzátory pre indukčný ohrev

- Kondenzátory pre lekárske zariadenia

- Kondenzátory pre priemyselné riadenie

- Kondenzátory pre Power Electric

- Kondenzátory pre železničnú dopravu

- Kondenzátory pre Smart Grid

- Kondenzátory pre univerzitu a výskumný ústav (fyzika vysokých energií)

- O nás

- Správy

- Kontaktujte nás

&Copy; autorské práva vyhradené; Wuxi Walson Electronics Co., Ltd. Metalizovaný filmový kondenzátor čínski výrobcovia